Společnost Teijin Automotive Technologies z Milovic vsadila na stále vyšší míru automatizace. Díky ní se jí daří stále vylepšovat výrobní linky, které dodává svým klientům. Na podrobnosti jsme se zeptali technického ředitele Lukáše Mildorfa.

Od našeho posledního rozhovoru uběhl více než rok, pojďme si nejprve říct, co se od té doby událo?

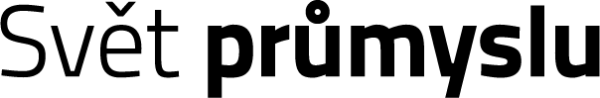

Chtělo by se mi odpovědět, že vše probíhá podle plánu, ale jak už to v automotive sektoru bývá, realita se nakonec od očekávání liší. Hlavním milníkem letošního roku byla instalace a zprovoznění SMC linky č. 2 pro výrobu kompozitových krytů baterií z materiálu SMC, který vyniká vysokou pevností a také odolností vůči prohoření. Instalace linky proběhla dle plánu, ale oproti stanovenému časovému harmonogramu nám plný rozjezd linky a její následná validace ze strany zákazníka trvala o 6 týdnů déle. Za velmi pozitivní považuji zahrnutí veškerých lessons learned z konceptu linky 1 do designu druhé, plně automatizované linky. V této nové konstrukci bychom mohli identifikovat optimalizační změny na každé výrobní stanici.

O jakých změnách z hlediska konstrukce můžeme v současné době hovořit?

Například centrální robot, který provádí manipulaci s díly na sedmé ose, je jednoznačným úzkým místem první linky, proto jsme v layoutu druhé linky tomuto robotu ubrali dvě zastávky. Mimochodem z pohledu počtu robotů se druhá linka rozrostla z 9 na 11 kusů. Naopak z původních dvou operátorů druhá linka zeštíhlila pouze na jednoho přímého pracovníka. V průběhu prvního roku a půl provozu první linky jsme ale naopak zvyšovali počet pracovníků ve výrobním a technickém týmu, který SMC výrobu krytů zajišťuje. Velký důraz klademe na posílení údržby tak, abychom byli schopni zasahovat do průběhu všech výrobních směn během několika málo minut.

Jedním z cílů, které jste si dali pro letošek, bylo snížení uhlíkové stopy, jak se vám daří tyto cíle naplňovat?

Od roku 2022 si pohráváme s myšlenkou instalace fotovoltaické elektrárny. Projektovou dokumentaci máme již vyhotovenu a realizaci plánujeme v průběhu příštího roku. FTE nám sice prostřednictvím panelů pokryje všechny střechy výrobních hal, ale ušetří max. 25 % naší spotřeby elektrické energie. Elektrárna bude mít max. výkon 850 kWp a na střechách výrobních hal bude rozmístěno cca 4 000 panelů.

Daří se Vám zrecyklovat některé odpady či materiály, které Vaše firma vyprodukuje?

Je pravda, že otázka recyklace námi produkovaných kompozitů je velmi aktuální. Podařilo se nám dohodnout zpětný odkup expirovaného nebo jinak nepoužitelného SMC materiálu, který bude výrobce po rozemletí na recyklát schopen přimíchávat jako složku receptury nového SMC materiálu.

Jak jste již zmiňoval, veškeré nové linky jsou plně automatizované, vidíte obecně v automatizaci a implementaci zásad Průmyslu 4.0 pro Vaši firmu cestu do budoucna?

Ano, námi zvolená cesta plně automatizované a digitalizované výrobní linky je určitě správná. Dokládá to i fakt, že pro zákazníka BMW připravujeme již třetí kapacitní linku, která je navíc konstruována pro výrobu dvou rozdílných typů krytů baterií tzn. vč. „SMED“ výměny výrobních přípravků a forem. SMED uvádím v uvozovkách proto, protože dle definice by přezbrojení mělo trvat v řádu jednotek minut, v našem případě se bude jednat o cílových 8 hod. Je nutné si uvědomit hmotnost přípravků a forem od několika set kilogramů až po 45 tun těžkou lisovací formu SMC. Konstrukčně však veškeré přípravky budou osazeny sdružovacími konektory, naváděcí kolíky, úpinkami a samozřejmostí bude automatická detekce přítomnosti správné sady toolingu v lince. Pro třetí linku také budujeme novou výrobní halu Do půdorysu 100×35 m. Linku č. 3 budeme instalovat a zprovozňovat v létě 2024.

V rozsáhlé automatizaci existují i rizika v oblasti kyberbezpečnosti, podnikáte proti této možné hrozbě nějaká opatření?

Kyberbezpečnost je obsáhlým tématem v rámci prostředí automatických výrobních linek. Je tudíž nezbytné oddělit lokální sítě, do kterých mají přístup i pracovníci externích firem, od těch interních. Mimo jiné jsme součástí korporace Teijin, proto máme tyto procedury detailně standardizovány a naše IT oddělení velmi obezřetně monitoruje přístup do všech našich sítí.

I přes rozsáhlou automatizaci je pro Vás jistě zásadní i Váš tým expertů a obecně zaměstnanců. Jak se vám daří získávat kvalifikované kolegy do jednotlivých pracovních týmů?

Přesun přímých výrobních pracovníků do technických servisních pozic seřizovačů a údržbářů je v našem případě ukázkový. Do těchto technických pozic se v první řadě snažíme dosadit naše výrobní pracovníky, které žene kupředu motivace a možnost rozšíření kvalifikace. Práce s automatizační technikou je také atraktivní, proto jsem přesvědčen, že jsme schopni zaškolit každého pracovníka se zájmem o náš typ výroby.

Jaké jsou vaše vize do budoucna?

Naší vizí je být i nadále vývojovým partnerem OEM zákazníků v segmentu kompozitových dílů, a to jak pohledových tak i strukturálních. Pro náš milovický závod budou i nadále strategickými materiály SMC (skelným vláknem plněný termoset), karbonové kompozity ve formě prepregů a aramidové kompozity pro uplatnění v obranném sektoru.