Termín obrábění provází lidstvo od samotného počátku. Vznik pokročilejších civilizací přímo souvisel se schopností předchůdců homo sapiens obrábět nejzákladnější přírodní materiály za výrobou pokročilejších nástrojů. Cesta k dnešní podobě CNC soustružení ale byla dlouhá a trvala přes 100 tisíc let. Obrábění kamene a z toho vzniklé pěstní klíny vedly ke schopnosti zpracování dřeva a vytváření nástrojů z kostí. Práce s hlínou, výroba sošek a později i nádob dala v 5. tisíciletí př. n. l. světu hrnčířský kruh, a tím i jedno z prvních zařízení vycházejících z objevu kola. Právě v této době už lidstvo znalo ryzí podoby prvních kovů, jimiž bylo zlato a stříbro. Opravdový zlom ale nastal v období okolo 4 tisíc let př. n. l., kdy se člověk naučil zpracovávat první kovové materiály a vyvíjet první slitiny.

Tímto prvním materiálem byl bronz, tj. slitina mědi s cínem, jež předznamenala jednu z nejzásadnějších historických dob, dobu bronzovou. Prudce se začalo rozvíjet kovotepectví a člověk se po celá staletí věnoval rozvoji nově nabytých znalostí metalurgie. Získané poznatky se ale naplno uplatnily v době železné datované do období 750 let př. n. l., kterou definuje především schopnost tavení rudy. Technika výroby železa, jež zůstala od svého počátku do středověku (14. století) v takřka nezměněné podobě a poté až do momentu prvního objevu vysoké pece.

Jednalo se o pece okolo třímetrové výšky, do kterých se pomocí měchů a měděných trubek vháněl vzduch, umožňující dosažení vyšších teplot, díky nimž bylo možné dosáhnout tekutého stavu železa. Do 18. století se využívalo přímé metody, kdy se se železo vyrábělo přímo z železné rudy. Nahradila ji metoda nepřímá využívaná do dnes, při které se ruda upravuje ke vzniku tzv. vsázky. Dnešní vsázky se dosahuje drcením železné rudy, jejího vysušení a čištění pomocí magnetu a následným smícháním s palivem; především koksem a se struskotvornými přísadami. Tento mix se teprve poté používá k plnění pecí na výrobu čistého železa. Základního stavebního prvku dnešního průmyslového obrábění.

Historie obrábění

Mezi první obráběcí techniky známé již z doby kamenné by se dalo zařadit sekání, broušení, a nakonec i vrtání. Prvním typem vrtacího zařízení byla smyčcová vrtačka sestávající z vrtáku a tětivy, jež jej poháněla. Nahrazena byla až v 15. století představením vrtačky s klikovým mechanismem. Klíčovým aspektem mechanického obrábění se stal vynález soustruhu. Jeho nejstarší formy sahají až do dob starověkého Egypta. Jednalo se o tahací zařízení, ve kterém byl upevněný obrobek obtočen provazem nebo pruhem z kůže, jehož dva konce držel pomocník, jenž jejich střídavým taháním uváděl obráběný předmět do dvousměrné rotace. První soustruhy byly originály od každého kusu, ale využívaly podobné mechaniky. Existovaly typy se střídavým pohybem, kde byl pomocník udávající obrobek do pohybu nahrazen dvěma šlapacími pedály, anebo lukem s volnou tětivou fungujícího na stejném principu jako pravěká technologie na rozdělávání ohně anebo děr. Ve středověké Evropě byl nejběžnějším pružinový soustruh. Pohon zde zaopatřovala pružná dřevěná tyč, od níž vedl provaz dolů, kde byl omotán kolem obrobku a poté uchycen na níže umístěném pedálu, který vše uváděl do pohybu. Na počátku sloužil k výrobě základních tvarů a předmětů, jakými byly například misky, ale okolo 17. století už uměly pokročilejší tvary jako spirály.

Jednosměrné soustruhy se vyvíjely souměrně se střídavými, ale jejich počátek se datuje do období novověku. Jeden z prvních tohoto druhu navrhl Leonardo da Vinci. Hybnost obrobku mělo na starost velké setrvačníkové kolo, jež se roztáčelo sešlapáváním pedálu jako u kolovratu. Jejich sestrojení bylo ovšem o poznání náročnější a ani samotný výkon nebyl zcela dostatečný.

19. století přineslo světu první frézy, které nahradily většinu pilovacích prací a vynález parního stroje. Lidskou práci začaly nahrazovat strojní inovace. Vysoce tím stoupla rychlost a produktivita výroby ve všech průmyslových oblastech. Frézovací a obráběcí stroje se v průběhu let zdokonalovaly na úroveň práce s přesností setin až tisícin milimetrů, na což měl velký dopad objev rychlořezné oceli a tvrdých kovů.

Co to je CNC obrábění?

Ve 40. letech 20. století se objevily první stroje s numerickým řízením (od toho zkratka NC z angl. numerical control). Jednalo se o obráběcí stroje, kterým byly upraveny motory pohybující ovládacími prvky tak, aby následovaly informace a body, které byly přiváděny do jejich systémů pomocí děrných pásek. Tyto byly rychle nahrazeny počítačovými systémy a daly tak vzniku prvních CNC (computer numerical control) strojů.

Jednalo se o přelomovou událost, jež předznamenala začátek industrializace. Definice dnešních CNC strojů představuje zadávání 3D dat do počítače s programem, jenž řídí pohyb nástrojů v obráběcím centru. Celý tento proces je přitom plně automatizovaný. Kromě nastavení os nástrojů zahrnuje i informace o rychlosti otáčení řezných nástrojů a požadovaných rozměrech vyráběných dílů. CNC umí kombinovat více nástrojů (vrtáky, soustruhy i frézy). Složitější stroje se pohybují ve třech osách (tzn. i podélně), jsou schopny rotačního pohybu, a dokonce i automatického překlápění dílů. Díky tomu je možné dosáhnout takřka jakýchkoliv tvarů bez ručního zásahu člověka.

Použít se dají téměř všechny druhy materiálů včetně plastu, pěny nebo sklolaminátu. Vznikly zcela nové formy obrábění, kdy se jako obráběcího nástroje užívá laserů, vodních a plazmových řezáků, elektronového paprsku, elektrického výboje či fotochemického obrábění.

CNC, současnost a budoucnost

CNC patří stále mezi zásadní pilíře průmyslové výroby, nicméně příchod 3D tisku, schopného vyrábět díly se složitějšími vnitřními částmi, poukázal na určité nedostatky možností CNC. Do dnešní doby ale zůstává preferovanou volbou zejména díky nedostatečným materiálovým možnostem 3D tisku. Toto potvrzuje i stav na pracovním trhu, kde narůstá poptávka po CNC specialistech a programátorech na úkor běžných strojníků. Do budoucna ale výrazné změny na poli personalistiky predikuje Průmysl 4.0, který je mimo jiné spojován s vizí plně automatizovaných výroben, jež by zásadní proměny přinesla.

Počítá se zaváděním složitějších výrobních nastavení zahrnujících IIoT (Průmyslový internet věcí). IIoT by se dal charakterizovat jako páteř a pojící základ pro ostatní chytrá výrobní řešení, schopný monitorovat a měřit výrobní procesy a autonomně reagovat v případě závady. CNC strojům tato schopnost umožňuje diagnostikovat a opravovat problémy rychleji než lidé. Tento fakt by mohl vést k propouštění zaměstnanců, ale obecně se předkládá, že k monitorování a programování v závěru nebude zapotřebí IT specialistů s vysokoškolským diplomem, ale bude v mnoha případech stačit přeškolení stávajících zaměstnanců.

V poslední době se objevují i nová průmyslová odvětví, kde se na spojení či vyšší užitnost CNC obrábění teprve čeká. Jedním z nich je například výstavba čím dál oblíbenějších modulárních domů. Ceny klasických nemovitostí závratně rostou a modulární domy jsou v mnohých případech ekonomicky přijatelnou alternativou. Díky CNC technologiím by se mohly stát ještě dostupnějšími a vzhledem k vyšší přesnosti a digitální optimalizaci by se dal minimalizovat odpad ve stavebním procesu a přispět tak k lepší udržitelnosti. (am)

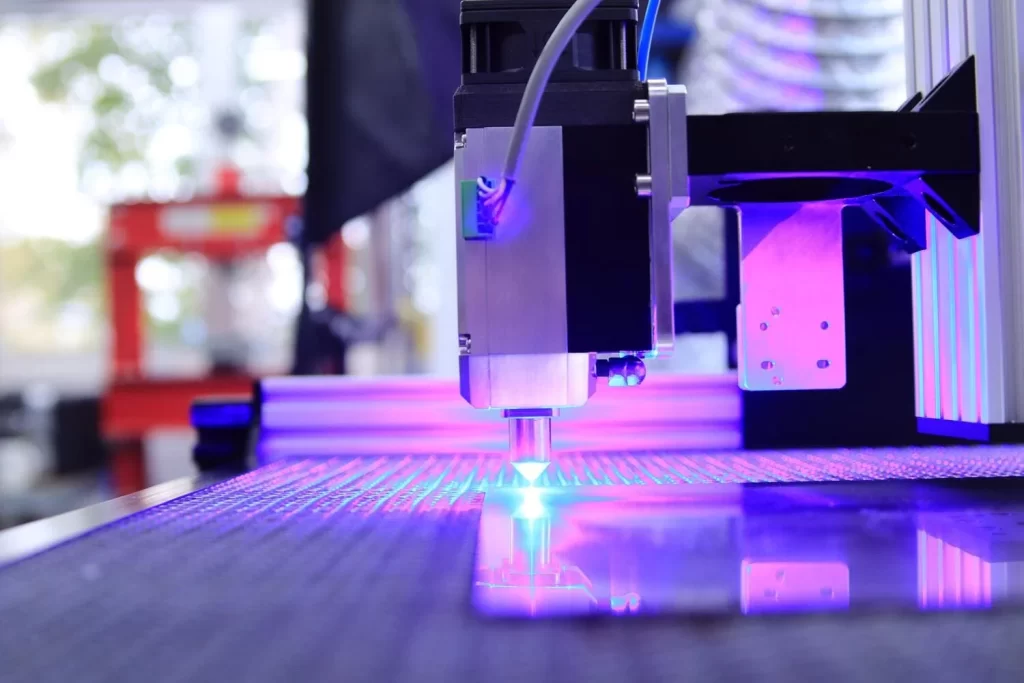

Laserové mikroobrábění

Svařování, řezání, 3D tisk, kalení nebo obrábění. V různých oblastech výroby, kde nestačí běžné technologie nebo je není možné využít, přichází na scénu laser. A protože klasické metody obrábění v poslední době nemusí splňovat stále přísnější požadavky na rychlost i kvalitu zpracování materiálu, a především stále důležitější ekologickou náročnost procesu, do popředí přichází laserové mikroobrábění. Ale o co vlastně přesně jde? Jak opracovat miniaturní součásti laserem? A kde se technologie nejčastěji používá?

Jedná se o technologii, která využívá laserového svazku. Ten je směřován na malou plochu obráběného materiálu, který se zahřívá na vysokou teplotu, až dochází k jeho odpařování, zároveň však nevzniká příliš velké tepelné ovlivnění okolního materiálu. Lze tak obrábět i velmi citlivé materiály na teplo, které by zvýšená teplota mohla poškodit a způsobit strukturní změny v povrchu materiálu.

Laserové mikroobrábění je nejčastěji používáno na řezání, vrtání, gravírování a laserové čištění. Každý laserový pulz vytváří malou prohlubeň. Ta měří typicky několik 10 mikrometrů v průměru a pouze několik mikrometrů do hloubky. Technologie může být využita pro kovové, plastové, keramické, kompozitní a další materiály. Existuje přitom několik způsobů.

Prvním z nich je strukturování, kdy se na povrchu vytváří pravidelná uspořádaná geometrie. Jednotlivý prvek jedné takové struktury je často velký pouze několik mikrometrů.

Laserový úběr se naopak často používá při výrobě nástrojů a forem a také v elektronice a v polovodičové technice. Laser vytváří například ve vstřikovacích formách trojrozměrné, velmi detailní prohlubně, jejichž tvary se později odrazí při vstřikování v plastovém dílu. Současně umí laser také výběrově ubírat tenké vrstvy, například pro stabilizaci odporů nebo pro popisky.

Při vrtání je zase materiál odpařen a následně proniká paprsek hlouběji. Rozdíl mezi nárazovým vrtáním, trepanačním vrtáním a spirálovým vrtáním: u nárazového vrtání zůstává ohnisko laseru fixní. Pokud se několika laserovými pulzy vyvrtá počáteční otvor a následně se pohne ohnisko laseru kruhovitě ve vyvrtaném otvoru, aby se rozšířilo, hovoříme o trepanačním vrtání. U spirálového vrtání postupuje mnoho laserových pulzů kruhovitě, stejně jako u točitých schodů, do hloubky.

Laserové mikroobrábění je již často využíváno v medicíně, v elektroprůmyslu, letectví, optickém průmyslu, hodinářství, šperkařství a mnoho dalších odvětvích.